如何降低烧结钕铁硼材料磕边不良

如何降低烧结钕铁硼材料磕边不良

1 课题选择

烧结钕铁硼永磁材料具有优异的磁性能、低廉的价格

和良好的加工性能,已经在工业上获得了广泛的应用[1]。不

足之处在于稀土含有储量稀少,产品硬度大,磕碰时易磕

边破损。

2016 年 B 型产品占所有烧结钕铁硼材料比例达到

14%,比重极大,但该产品磕边不良比例达到 3.6%,质量

成本损失极为严重。

2 现状调查及目标设定

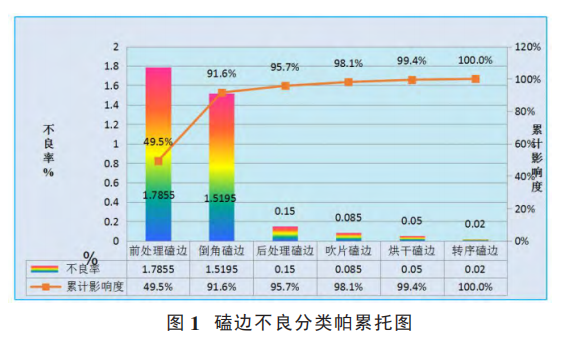

2017 年 3 月,小组对不良进行检验细分,通过统计分

析,查找重点改善点。

从统计的磕边不良数据中可以清楚看出,前处理磕

边+倒角磕边占 B 型产品不良的 91.6%,为重点分析改善

环节。

B 型产品磕边不良目标:通过改善前处理磕边及倒角

磕边,目标到 17 年 12 月,B 型产品电镀不良由 3.61%降

至 2%。

3 原因分析

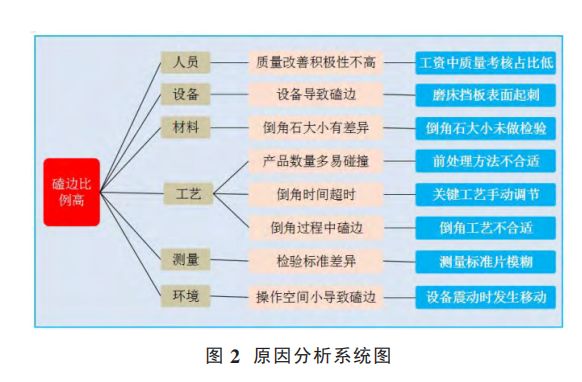

借助头脑风暴、5M1E 及 5WHY 的方法分析出前处理

磕边及倒角磕边的各种原因,利用亲和图法将大家总结的

各种复杂原因进行归纳整理,最终利用系统图法将原因进

行总结。

从系统图(图 2)中得知,主要原因为①工资中质量考

核占比低;②磨床挡板表面起刺;③倒角石大小未做检验;

④前处理方法不合适;⑤关键工艺手动调节;⑥倒角工艺

不合适;⑦测量标准片模糊;⑧设备震动时发生移动。

巨高磁铁加强与他们的沟通与联系,做到用事实说话、拿证据

支撑、以理服人。同时,变更索赔项目的提出要科学合理,

要遵守合同、遵守国家法律法规,力求达到各方“多赢”,只

有这样,才能使变更有积极的意义。

3 结束语

变更索赔是一项涉及法律法规、技术性很强且又十分

错综复杂的综合工程。工程项目在施工过程中,工程变更

是不可避免的,而索赔也会必然发生。本文引用几个实际

案例来分析了施工企业项目部在项目管理变更索赔工作

的几个要点,当工程变更发生时,承包人应本着质量第

一,遵守诚信、互利双赢的原则,切实落实文中强调的几

个要点,做到及时、准确地按照程序处理问题。这样有利

于项目变更索赔工作的顺利进行,也有利于提高企业管

理水平。

4 要因确认

4.1 原因一:磨床挡板表面起刺

倒角过程中,产品会陆续进入固定轨道,从轨道中一

次通过,如果挡板起刺可能会使产品在起刺的地方产生卡

顿,后面的产品会对前面的产品造成撞击。

为了验证此原因是否为要因,准备 6000 片样品,其中

3000 片通过带刺的挡板,另外 3000 片通过光滑的挡板。

确认方法:用起刺的挡板进行加工与光滑的挡板对比

3000 片数据。确认标准:不良在 0.2%以内为非要因。

实验结果显示,通过带刺挡板磕边比例 0.13%,通过

光滑挡板磕边比例为 0,两种挡板的差异为 0.13%,与标准

0.2%为非要因相比,判定为非要因。

4.2 原因二:倒角石大小未做检验

由于倒角石尺寸不同会影响磕边比例,倒角石采购入

库时未对尺寸进行检验,存在影响磕边比例的可能。为了

验证此原因是否为要因,在库房不同包装中随机抽取 300

个倒角石,抽检尺寸,与标准 18-22 对比。确认方法:抽检

300 个倒角石来料尺寸。确认标准:误差在倒角工艺规定

范围内为非要因。

通过抽检抽检尺寸,其中最大值 20.2,最小值 19.7,与

标准 18-22 以内为非要因相比,判定为非要因

4.3 原因三:测量标准片模糊

检验该产品磕边时,会借助塑料透明的标准片,标准

片上印有不同面积的圆点,通过对比圆点与实际产品磕边

大小来判定是否为磕边。标准片用的时间较长后,塑料会

划伤,对判定有一定影响。为了验证此原因是否为要因,对

同一批料用新旧标准片进行检验,对比检验结果。确认方

法:与新标准片对比检验结果。确认标准:不良在 0.2%以

内为非要因。

旧标准片检验不良 1.73%,新标准片 1.77%,两种标准

片误差在 0.04%,与标准 0.2%以内为非要因相比,判定为

非要因。

4.4 原因四:设备震动时发生移动

由于设备运行时在高频率下震动,震动久了,设备会

偏移原来的位移,造成员工在操作时,操作空间受到影响,

继而操作受到影响。为了验证此原因是否为要因,取设备

偏移后 5 批数据,然后重新排列设备,取排列后 5 批产品

数据进行对比。确认方法:设备偏移后 5 批数据与重新排

列整齐设备后 5 批数据对比。确认标准:差异在 0.2%以内

为非要因。

移动前磕边 1.75%,移动后 1.81%,差异在 0.06%,与标准 0.2%以为为非要因相比,判定为非要因。

4.5 原因五:前处理方法不合适

因为产品硬度较大,相互撞击就会产生磕边,前处理

恰恰是有 75 片产品在没有缓冲物的情况下在网兜里进行

清洗,所以产生撞击是必然的,也就有产生磕边的现象。为

了验证该原因是否为要因,从前序转来的产品中全检完美

品,在前处理进行试验,通过十组试验进行数据统计。确认

方法:挑选完美品,对前处理工序进行跟踪检验。确认标

准:不良在 0.2%以内为非要因。

通过十组试验的数可知,平均值 2%,远超过标准

0.2%,判定为要因。

4.6 原因六:倒角工艺不合适

倒角就是在一个震动的设备中添加一些不同规格的

石头及产品,在不同频率的震动下,将产品的边缘毛刺去

掉的过程。在该过程中存在产品与产品撞击,也会产生磕

边,为了验证该原因是否为要因,选择完美品进行倒角试

验,通过十批次实验进行对比。确认方法:选择完美品进行

倒角过程跟踪,验证倒角工艺产生的不良比例。确认标准:

不良在 0.2%以内为非要因。

通过十批次试验的结果可知,平均值 1.78%,远远超

过标准 0.2%,判定为要因。

4.7 原因七:工资中质量考核占比低

工资中质量考核占比低,导致员工对产量重视程度高

于质量,也造成了生产中产量的波动,制造业难解的问题:

同样的产品不同班组质量差异较大,同样的产品同一班组

生产也会出现较大的波动。为了验证该原因是否为要因,

我们小组制定了简易的考核方法,对不同人员生产的产品

进行检验并按人员汇总,根据合格率进行绩效调整,通过

对比考核前考核后的质量波动情况进行判定。确认方法:

白班一周生产 6 天,后三天进行质量考核,对比前三天与

后三天考核前、考核后数据。确认标准:考核后 CPK 大于

1.33 且考核前 CPK 大于 1.0 非要因。

从统计数据可以看出,考核后 CPK1.56,考核前

CPK0.64。

考核前 CPK0.64,制程能力非常差,与标准考核前

CPK 大于 1 相比,判定为要因。

4.8 原因八:关键工艺手动调节

倒角工序有一个关键操作,同一批产品要在不同时间

调整成不同的频率。现场有 60 多台设备,经常同一时间内

要调整多台设备,增加了操作难度,同时只是通过记录的

形式记录何时调整设备,经常出现人为原因忘记调整工

艺,导致时间延长了或频率错误等。为了验证此原因是否

为要因,一台设备安装自动程序,与其他四台设备对比,考

察磕边不良差异。确认方法:一台设备安装自动程序,与其

他四台对比,跟踪其磕边比例。确认标准:差异在 0.2%以

内为非要因。

通过实验数据得知,自动程序设备磕边不良 1.69%,

其他设备平均值 1.93%,差异在 0.24%,与标准 0.2%相比,

判定为要因。

通过上述分析,要因为:①前处理方法不合适;②倒角

工工艺不合适;③工资中质量考核占比低;④关键工艺手

动调节。

5 对策制定及实施

针对要因制定不同对策,从可行性、有效性、经济型三

方面进行评估,最终采用 6 项方案。

通过 5W1H 的方法制订对策实施计划表。重点根据

数据统计分析,针对不同的对策制定不良率下降的目标

值,以保证总目标的完成。同时明确负责人及完成时间。和

各负责人签订绩效任务书,与考核挂钩。

5.1 对策实施一:前处理方法不合适

改善之前将 75 片单重 90g 产品合计 6.75kg,放在网

兜里清洗,操作人员通过抖动网兜使产品清洗干净,该过

程产生磕边 1.98%。

改善对策为每班安排 2 人专门清洗,上述人员是通过

技能竞赛中选出的前 6 名人员。该措施执行后,电镀磕边

不良由 1.98%下降到 1.12%,降了 0.86%,与目标不良下降

0.6%相比,此措施有效。

5.2 对策实施二:倒角工艺不合适

改善前的倒角磕边不良 1.62%。

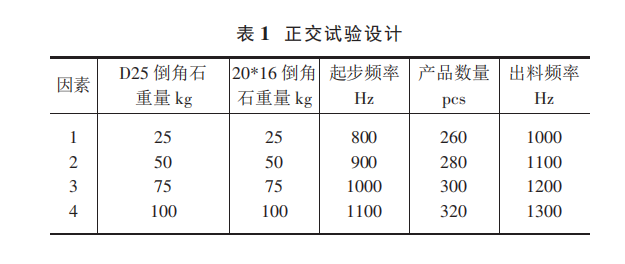

为了改善现有工艺,设计了五因素四水平正交试验。

通过正交试验规则,组织 16 组试验。通过 16 组试验

结果,评估出各因素中最优的条件参数。

按照最优的参数进行生产,倒角磕边不良由 1.62%降

至 0.77%,下降了 0.85%,与目标不良下降 0.7%相比,此措

施有效。

5.3 对策实施三:工资中质量考核占比低

改善前员工工资分两种模式,其一是工段管理人员,

他们的工资基本是固定工资,其中质量考核占比不到 2%。

其二是一线操作人员工资,工资中 60%为绩效工资,绩效

工资中 2%左右为质量考核工资,相当总工资中 1.2%为质

量考核。同时,质量考核内容相对单一。

针对工段管理人员工资模式,重新编制管理人员绩效

考核办法,考核内容细致,突出质量占比,与工段管理人员

签订考核绩效任务书,考核结果与工资挂钩,占工资 30%。

针对一线人员工资模式,针对不同工段编制不同工段

质量考核办法,考核范围主要为重点产品合格率,及时统

计每日产品合格率,并分解到各班组,通过考核内容,计算

各班组每日绩效工资,各班组第一时间将绩效工资分到一

线人员手里。最终,使一线人员每日能得知前一日质量结

果并清楚了解质量工资是多少。

通过质量考核的辅助,工段管理人员能主动推进质量

提升工作,员工能主动关注质量并第一时间解决质量问

题。16 年所有产品不良下降 1.81%,此措施有效。

5.4 对策实施四:关键工艺手动调节

改善前,现场有 60 多台设备,经常同一时间内要调整多台设备,增加了操作难度,同时只是通过记录的形式记

录何时调整设备,经常出现人为原因忘记调整工艺,导致

时间延长了或频率错误等。

改善后,对手动调节的程序进行升级,升级为自动程

序,实现了自动调整频率,到点自动停止的功能。倒角磕边

不良由 0.77%降至 0.56%,下降了 0.21%,此措施有效。

6 效果检查

6.1 措施持续执行情况

本小组对要因已制定改善对策,重点完成以上改善对

策。但非要因对整体质量也有影响,所以非要因也制定了

改善对策,需要利用少量的时间对非要因进行闭环闭环。

结题时,所有措施完成度 100%。

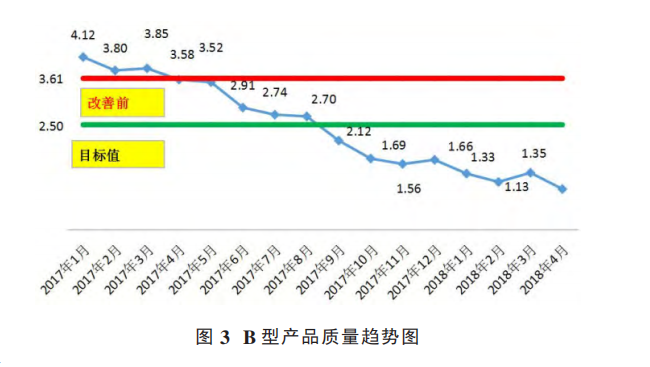

6.2 质量改善情况

通过不同对策的实施,磕边不良由 3.61%降至 1.66%。

完成了之前设定的 2.5%的目标。

6.3 全员参与情况

企业质量管理工作应注重全员的参与,贯穿于企业运

营中的每一个环节[2]。QC 小组开展前,质量出问题后由管

理人员从上往下推,基本解决问题的人员就是管理人员+

工段长+班长,解决后传达给一线人员。

通过 QC 小组活动开展,小组也在 9 月启动了质量月

活动,质量月活动掀起全员参与质量活动的热潮,参与人

员 100%,加之质量考核的应用,一线人员更加关注质量情

况,也会及时解决质量问题。

同时通过推进 QC 小组开展,一线管理人员在 QC

方法、质量工具的应用方面,能力也有所提升,目前,一

线管理人员可以主动利用 QC 方法召集班组成员解决质

量问题。

7 巩固措施

为了保证成果得到巩固促进优秀成果申报专利,转化

为制度、标准或作业指导书,在公司专业领域推广。巨高磁铁

将一些行之有效的措施或方法全部纳入工作标准、工艺规

程、管理标准中

下一篇:磁铁对人体是否有危害